Produkcja ciągników w jednym z najnowocześniejszych zakładów rozpoczęta

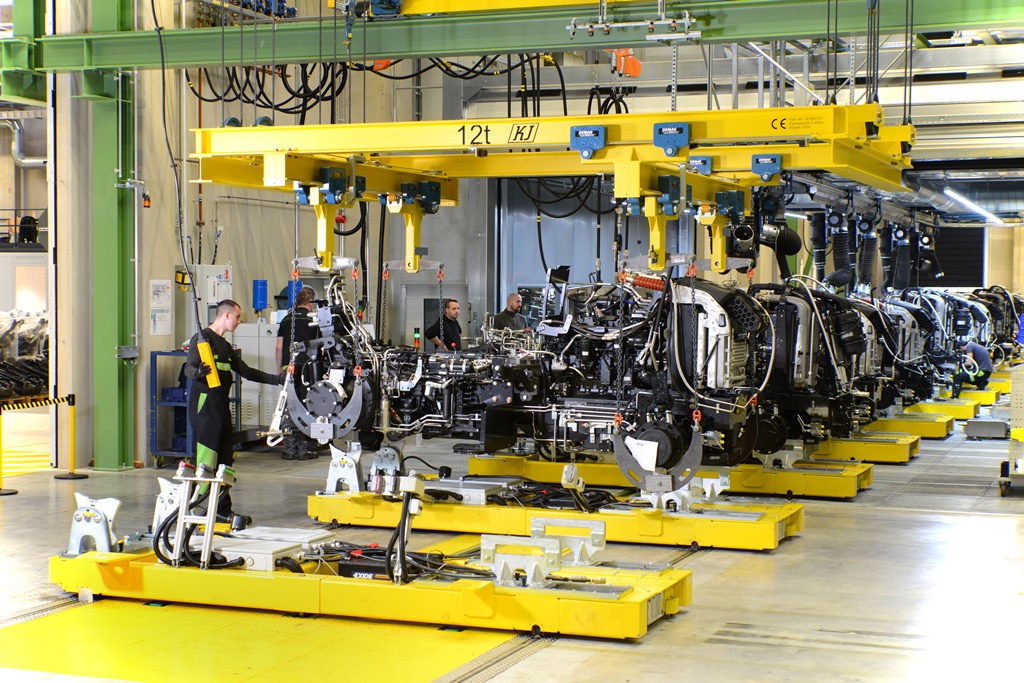

Po około trzech latach projektowania i budowy, w styczniu 2017 r. w nowym zakładzie produkcyjnym „DEUTZ-FAHR Land” zgodnie z planem ruszyła produkcja wysoce wydajnych ciągników o mocy od 130 KM. Ciągniki Serii 6, 7 i 9 są produkowane w zakładzie na skalę światową. DEUTZ-FAHR może obecnie poszczycić się najnowocześniejszą fabryką ciągników.

Działka o powierzchni 150 000 metrów kwadratowych przyległą do już istniejących obiektów zakupiono z myślą o tej właśnie inwestycji. Budynek w kształcie litery L, o powierzchni 42 000 metrów kwadratowych zrewolucjonizował produkcję ciągników dzięki zastosowaniu najnowocześniejszej technologii w obiektach montażowych i lakierni oraz dzięki testom hydraulicznym, elektronicznym i testom podwozia mającym na celu zapewnienie najwyższej jakości, ustanawiając tym samym nowe wzorce efektywności, produktywności i jakości produkcji.

Wraz z centrum klienta DEUTZ-FAHR Arena, całkowity nakład wyniósł 90 milionów euro, stanowiąc największy jednostkowy projekt inwestycyjny w historii firmy.

Precyzja w projektowaniu przed rozpoczęciem budowy

Prace projektowe nad nowym zakładem produkcyjnym rozpoczęto w 2013 r. Prace przygotowawcze w całości skupiały się na projektowaniu i budowie nowego obiektu, trzymając się ram czasowych i optymalizując poszczególne kroki produkcji celem zapewnienia efektywnej, skutecznej produkcji wydajnych ciągników wysokiej jakości.

Wsparcie ekspertów oraz powołanie członków zespołu projektowego było kluczem do sukcesu inwestycji. Grupa projektowa składająca się z pracowników i doradców poświęciła wiele czasu na dokładne wymierzenie obszaru pod budowę, zbieranie danych, dokonywanie istotnych obliczeń i rozważanie licznych alternatywnych rozwiązań.

Wszystkie kroki podejmowane w ramach prac projektowych pod względem technologii rolniczej były skrupulatnie koordynowane przez wspomnianych ekspertów aż do czasu rozpoczęcia produkcji. Stymulacja procesów produkcyjnych „na żywo” miała ogromne znaczenie dla przyszłego sukcesu. Także w tzw. Laboratorium Projektowym – obiekcie szkoleniowym stworzonym z myślą o inwestycji – każde stanowisko pracy opracowano z udziałem doświadczonych pracowników, przetestowano pod względem przyszłej produkcji a następnie sporządzono odpowiednią dokumentację, aby móc uruchomić je w nowym zakładzie. Działania te zaowocowały opracowaniem optymalnych rozwiązań i planu szkoleniowego cieszącym się szerokim uznaniem wśród pracowników, mających podjąć pracę na nowych stanowiskach.

Mając na względzie budowę najnowocześniejszego zakładu produkcji ciągników, zastosowano następujące strategie planowania:

Zasada planowania wstecz: Linia produkcyjna stanowi punkt startowy procesu planowania – wszystkie procesy dostawy są planowane „wstecz” do punktu początkowego. Oznacza to, że wszystkie początkowe jednostki organizacyjne dostosowują swoje działania do planu produkcyjnego.

Filozofia ciągłego zapewniania jakości: Jakość produktu musi być zapewniana w trakcie całego procesu produkcyjnego. Wiąże się to z regularną kontrolą jakości zapewniającą jej najwyższy poziom na poszczególnych etapach produkcji.

Forma ma odzwierciedlenie w funkcji: Forma infrastruktury ma swe odbicie w funkcjach określonych przez konkretne procesy.

Inteligentna produkcja: Obszary organizacyjne produkcji i logistyki działają wspólnie dla zapewnienia procesu produkcji, który jest nie tylko prowadzony zgodnie z zasadą „just-in-time” (dokładnie na czas), ale i „just-in sequence” (w odpowiedniej kolejności).

Standaryzacja miejsca pracy: Standardy dla procesów i sprzętu (narzędzia, wyposażenie itd.) są podstawą do zapewnienia wydajnych procedur roboczych wysokiej jakości.

Wydajna produkcja najwyższej jakości

Niniejszy zbiór zasad określa zatem wszystkie procesy, które mają być zaplanowane, wybór odpowiedniej technologii i stworzenie odpowiedniej infrastruktury, zapewniając tym samym ukierunkowanie na najważniejsze struktury organizacyjne. Podsumowując, wszystko tworzone jest na nowo, począwszy od produktów poprzez procesy aż po środowisko systemów IT i infrastrukturę.

Struktura ta wynika z odpowiedniego zaprojektowania i rozplanowania obiektów montażowych i logistycznych.

Montaż przed lakierowaniem

Lakierowanie

Montaż po lakierowaniu

Strefa wykończeniowa

Centralny terminal logistyczny

Zaplecza socjalne

System grzewczy

Krótkie drogi dostarczenia materiałów oraz bramy w pobliżu poszczególnych stanowisk pozwalają na bezproblemowe dostarczenie dużych elementów do linii montażowej. Ograniczenie manewrowania zwiększa bezpieczeństwo oraz płynność produkcji przy minimalnych stanach magazynowych.

Idealnie zsynchronizowana logistyka

Przyległy magazyn dużych części obejmuje 4000 miejsc składowania, zaś magazyn części drobnych – 25 tys. miejsc. Wszystko to stanowi dopełnienie procesu produkcji. Dział logistyczny stosuje niezawodne zasady oszczędnej produkcji (ang. lean production) – np. dostarczanie potrzebnych materiałów za pomocą wózków elektrycznych, zastosowanie pociągów marszrutowych, dostarczanie produktów e-kanban bezpośrednio z linii oraz ciągłe zarządzanie wizualne. W miejscach, gdzie możliwe jest łączenie materiałów w ekonomiczne pakiety, wprowadzono automatyzację docelową: jej podstawą jest zautomatyzowany magazyn części drobnych do obsługi standardowych nośników ładunków o małych rozmiarach. Został zaprojektowany jako magazyn z automatycznymi wózkami regałowymi, który dynamicznie dostosowuje się do zmiennego przerobu i ciągłego procesu produkcyjnego

Montaż wstępny i strefy odbioru zamówień części dodatkowych – tzw. supermarkety – są zlokalizowane tuż obok linii produkcyjnych pod skosem, zapewniając produkcję dopasowaną do potrzeb indywidualnych, co pozwala uniknąć dostarczania elementów z odległych lokalizacji oraz skraca czas potrzebny na znalezienie danego elementu i zapewnia bezpieczny poziom obłożenia magazynu.

Jedno z największych wyzwań w procesie produkcyjnym stanowi zaprojektowanie linii produkcyjnej. Technologia jej wykonania musi być nie tylko niezwykle trwała i dostosowana do skomplikowanych warunków montażowych, ale musi także pozwalać na produkcję „just-in-sequence”, tj. dostarczanie elementów na stanowiska montażowe dokładnie wtedy, kiedy są potrzebne.

Firma DEUTZ-FAHR zaprojektowała w tym celu innowacyjne rozwiązania: ruchoma linia montażowa zintegrowana z taśmowymi przenośnikami podłogowymi, poruszającymi się po obu jej stronach. Poruszają się one z jednakową prędkością, co znacznie ułatwia pracę na stanowiskach, ograniczając jednocześnie czas potrzebny do przemieszczania się pracowników. Zapewnia to stałą wysoką wydajność produkcji.

Zapewnienie jakości w trakcie całego procesu produkcyjnego

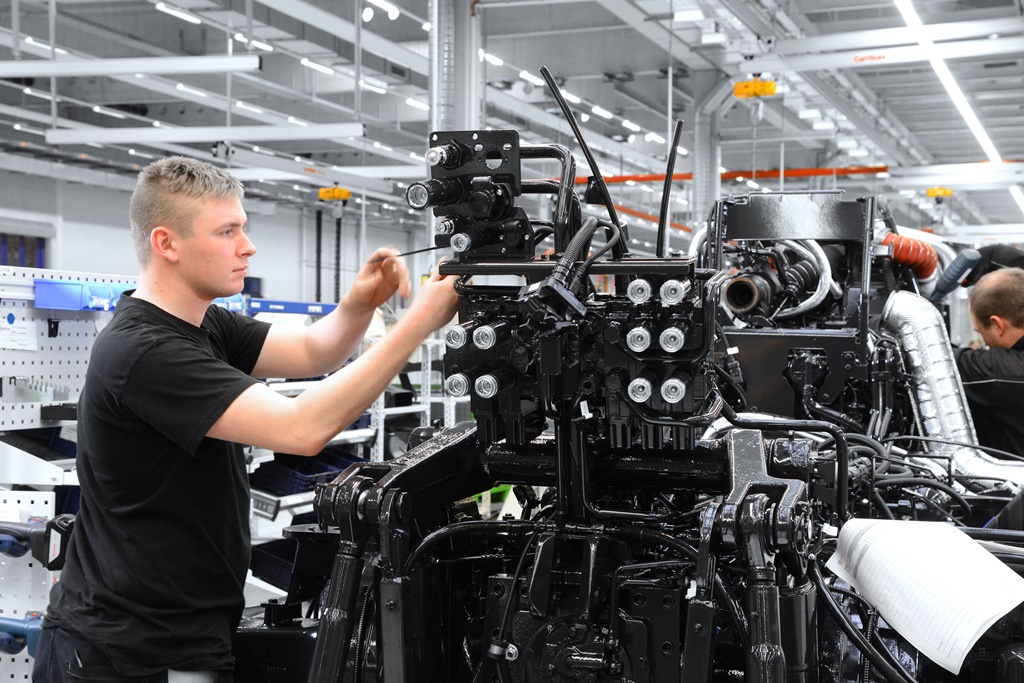

Oprócz przeprowadzania jednostkowych kontroli jakości, po zakończeniu montażu układu napędowego w zakładzie wykonuje się testy układu hydraulicznego i pneumatycznego. Możliwe jest wykonanie testu nawet trzech układów napędowych jednocześnie pod kątem ich w sprawnego działania i szczelności przy ciśnieniu roboczym na poziomie 220 barów. Po prawidłowym przejściu testu ciągniki są kierowane do lakierni, a następnie do końcowego montażu.

Po montażu końcowym przeprowadza się sterowany komputerowo odbiór końcowy ciągnika. Sprawność wszystkich funkcji zamontowanych elementów jest sprawdzana oddzielnie dla każdego ciągnika, podczas gdy silnik i skrzynia biegów są testowane w warunkach różnej prędkości i obciążenia. Testy osi przedniej i układu zawieszenia osi przedniej przeprowadza się na końcowym etapie, co jest nietypowe w produkcji ciągników.

Lakierowanie układu napędowego dla zapewnienia najnowocześniejszych standardów

Lakiernia jest największym indywidualnym projektem w fabryce, którego nakład inwestycyjny wyniósł 20 milionów euro. W tym miejscu układy napędowe są lakierowane w zautomatyzowanym procesie zapewniającym jakość na najwyższym poziomie.

Po ręcznym maskowaniu (ochranianie wybranych elementów poprzez pokrywanie i zamykanie) automatyczna lakiernia wykorzystuje roboty, które oczyszczają i odtłuszczają podzespoły. Aby skrócić pierwszy proces suszenia, woda z licznych zagłębień i wnęk jest wydmuchiwana przez specjalne ramiona o siedmiu przegubach i regulowanych dyszach powietrza. Następnie, dwóch pracowników nakłada podkład. Kolejną warstwę wierzchnią nakładają specjalne roboty malarskie. Proces ten gwarantuje, że układy napędowe pomyślniej przejdą próbę natrysku soli do 720 godzin bez śladów korozji. Dla porównania: producenci samochodów zazwyczaj stosują 240-godzinne próby natrysku soli.

Przyległa elektrociepłownia będąca stałym źródłem energii

Fabryka DEUTZ-FAHR Land posiada własną elektrociepłownię, która wytwarza energię cieplną potrzebną do suszenia elementów w lakierni jak i energię elektryczną niezbędną dla całego procesu produkcji. Cały produkcja została zaprojektowana w taki sposób, aby niewykorzystania energia cieplna mogła być użyta na ogrzewanie obiektów a energia elektryczna jest dostarczana do sieci publicznych.

Ergonomia pracy jako element kluczowy

Oprócz wydajności energetycznej, w nowym zakładzie produkcyjnym dużą wagę przywiązuje się także do ergonomii pracy. Ciągłe korzystanie z elektrycznych wkrętarek i kluczy, umiejscowienie potrzebnych części w zasięgu ręki pracowników, stosowanie podnośników i specjalnie zaprojektowanych elementów przenoszących obciążenie – wszystko to ułatwia montaż ciężkich elementów i zapewnia wysoki poziom bezpieczeństwa a zarazem niezmienną, wysoką jakość produktów.

Gotowi na przyszłe wyzwania

Budując nową fabrykę, grupa DEUTZ-FAHR wykonała krok milowy w zakresie technologii produkcyjnej, co niewątpliwie wzmacnia jej pozycję w mechanizacji rolnictwa na rynku międzynarodowym. Lodovico Bussolati, SDF CEO: „Nowy zakład produkcyjny ma istotne znaczenia we wzmacnianiu pozycji rynkowej marki DEUTZ-FAHR na arenie globalnej. Nowa fabryka i produkowane w niej nowoczesne i innowacyjne modele ciągników zapewnią rozwój marki DEUTZ-FAHR.

Andrea Paganelli, Dyrektor Zarządzający ds. Inżynierii Przemysłowej: „Dzięki zaangażowaniu wszystkich podmiotów, zarówno wewnętrznych, jak i zewnętrznych, posiadamy najnowocześniejszy zakład produkcji ciągników”.

- DCIM100MEDIADJI_0017.JPG

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????

- ????????????????????????????????????